Како да се готви електрода од нерѓосувачки челик

Висококвалитетното заварување на нерѓосувачки челик во домашна средина не е лесна задача. За да знаете како да готвите електрода од нерѓосувачки челик, мора да имате идеја за својствата својствени за високолегирани метални оценки. Нерѓосувачки челик спаѓа во оваа категорија. улогата на главниот елемент за легирање ја игра хром, чија содржина достигнува 20%. Во прилог на хром, молибден, титан, а исто така манган и голем број на други хемиски елементи може да биде во овој тип на челик.

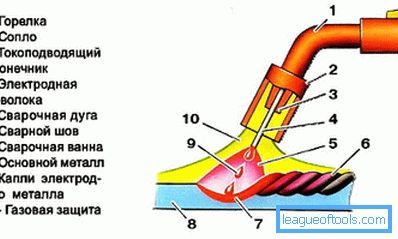

Шемата за заварување нерѓосувачки челик.

Што влијае врз заварувањето на елементи од не'рѓосувачки челик?

Ако ви се случува да се заварени нерѓосувачки челик со електрода, тогаш треба да се земе во предвид голем број на материјални својства кои директно ќе влијаат на процесот на заварување:

- Нелинеарен коефициент на експанзија. Тоа е нешто поголемо од другите метали. Затоа, забележувајте малку поголем клиренс за време на заварувањето, особено ако треба да работите со подебели делови, инаку не се исклучуваат деформации.

- Термичка спроводливост. Тоа е околу 2 пати пониско од оној на нисколегиран челик. Поради ова, деловите се заварени со струја која е 20% пониска отколку кај обичниот челик.

- Губење на антикорозивни својства (или меѓукристална корозија). За време на заварувањето на метални зрна, почнува да се формира железо и хром карбид, поради што металот е подложен на корозија. Со цел да се спречи таков феномен, зоната за заварување обично е брзо ладење.

Избор на електрода

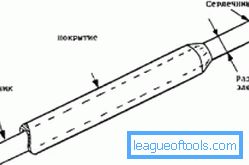

Дијаграм на електродата на уредот.

Изборот на најсоодветната електрода е поврзан со одделението од нерѓосувачки челик, неговиот состав. Затоа, за денес, електродите за нерѓосувачки челик се класифицираат во зависност од тоа што треба да се заваруваат:

- нерѓосувачки челик што се користи во прехранбената индустрија: OZL-8, CL-11;

- челик со зголемена отпорност на корозија: НЖ-13, ЭА-400 / 10У, поретко ЦТ-15;

- легури отпорни на топлина, кои вклучуваат нерѓосувачки челик: OZL-6;

- нерѓосувачки челик што се користи за производство на алати: ЦТ-28, КТИ-7А;

- хетерогени легури: ANZHR-1 и 2, EA-395/9.

Електроди специјално дизајнирани за заварување нерѓосувачки челици се лесни за употреба, но исто така опасни во исто време. Кога завршениот завар се лади, пасиштата што се загреваат до висока температура се враќа: од една страна ова е погодно, бидејќи не е потребно чистење на метал, но од друга страна, постои ризик од изгореници. Затоа, при ладењето на зоната за заварување, едноставно стоите настрана. Најбезбедно е да се изврши заварување на долната положба на споеви, но ако е потребно да се смени позицијата, тогаш е потребно да се користат електроди ЦЛ-11, кои овозможуваат работа на сите позиции. Најчести денес се 3 марки електроди, чија особина вреди да се разгледаат подетално.

Назад кон содржинатаЗаварувачки електроди ЦЛ-11

Табела за видовите на електроди.

Овие производи се користат во заварување на челици од хром-никел 12X18H9T и 10T, како и 08X18H12B и T (во последните букви). Односно Употребата на CL-11 е препорачливо кога се наметнуваат посебни барања за интергрануларна корозија на деловите што треба да се заварат. Овие електроди се покажуваат добро на температура не повисока од + 450 ° C, бидејќи покриен со составот, кој вклучува флуорни соединенија и карбонати. Главните предности на ЦЛ-11 се слабото прскање на метални капки, добра цврстина, прифатлива еластичност и отсуство на можност за пукање - се добива постојано мазна цвест.

Назад кон содржинатаЗаварување со употреба на NZh-13 и OZL-6

Првиот тип на електроди најдобро се употребува кога елементите за заварување се изработени од нерѓосувачки челик од нерѓосувачки челик или делови направени од никел-хром никел-молибден легури. OZL-6 ги покажува најдобрите резултати при работа во оксидирачка средина и под големо загревање (до 1000 ° С). Швукот ќе излезе квалитативен ако користиш директна струја. Предностите на OZL-6 вклучуваат отпорност на топлина, минимално прскање на метални капки, отпорност на меѓукристална корозија. Не е дозволено да се готви електрода од нерѓосувачки челик OZL-6 во вертикална положба.

Назад кон содржината

Карактеристики на делови од заварување од нерѓосувачки челик

Во домашни услови, нерѓосувачки челик за готвење со електрода е најдобар со инверторска машина за заварување, со што ќе се овозможи приклучување на делови со дебелина до 1,5 мм. Во зависност од дебелината на деловите кои треба да се приклучат, потребно е да ја изберете соодветната моќност на инверторот. Пожелно е дека тој имал функција на "анти-лепење" (Anti Stick), со цел да се спречи трепкање на светилките и неуспехот на апаратите за домаќинство. Целата работа е пожелно да се изврши на температура не помала од минус 10 ° C.

Вреди да се напомене однапред дека заварување со употреба на обложени електроди се користи кога нема посебни барања за квалитет на заварениот зглоб.

Пред работа, исчистете ги рабовите на деловите со метална четка и лекувајте со нитрозолвент. Ова ќе го спречи појавувањето на порите во споеви и ќе го направи лакот постабилен. Заварувањето се врши со помош на струја која има обратен поларитет. Во тој процес, обидете се да употребите електроди од најмалиот дијаметар за да не се топи косината. Во исто време, имајте на ум дека кога заварување на нерѓосувачки челик, електродите се топат побрзо. За да се обезбеди најбрзо можно ладење, користете гарнитури изработени од месинг, бакар.

За време на заварување, имајте на ум дека зголемувањето на температурата до + 500 ° C ќе предизвика појава на кристални пукнатини, што ќе ја ослабне структурата: нејзините пластични својства ќе се намалат, ќе стане кршливо. Плус, користете ги следниве упатства:

- минимизирање на јазот меѓу копчиња;

- Пред да започнете со заварување, загрејте го до 1000 ° С, а потоа постепено да го ладите на воздух 3 часа;

- Гответе што е можно побрзо за да не ја изложувате структурата на продолжена топлина. Подобро е да направите неколку наизменични поминувања, користејќи ладење до + 100 ° C.

По завршувањето на работата, жигот мора да биде предмет на одредена обработка, На неа се формира тенок хром слој, кој мора да се отстрани за да се обезбеди добра сила и да се спречи корозија. За да се отстрани хром, можно е да се обработат деловите со висока (1000-1200 ° C) температура, со траење со фосфорна, азотна киселина: таквата операција дополнително ќе ја зголеми силата на споеви. Во некои случаи, готов производ се обработува со алатки за мелење.